Pourquoi nombre de manager echouent dans leur transformation lean ?

Tips & Tricks pour ne pas faire dérailler le train de l’amélioration continue et hypothéquer la performance future.

Beaucoup partent mais peu réussissent.

Il est loin le temps où l’on croyait que seule la culture japonaise pouvait être compatible avec l’esprit du Lean.

Aujourd’hui, au contraire, on se préoccupe essentiellement de la mettre en œuvre le plus rapidement possible et dans tous les cas avant que ne le fasse les concurrents.

C’est peut-être pour cette raison que, beaucoup ne durent pas dans le temps ou stagnent à des niveaux de performance notoirement insuffisants.

Que savaient-ils du Lean, ceux qui n’ont pas complètement réussi dans la transformation de leur entreprise ? Comment se sont-ils préparés ? Connaissaient-ils la pensée et les concepts Lean dans leur globalité ? Pourquoi étaient-ils déterminés à accomplir une transformation Lean ? Voulaient-ils juste le faire par ouï-dire ou voulaient-ils vraiment devenir Lean par conviction ?

Le mot Lean est devenu si banal qu’on ne comprend pas bien s’il s’agit du moyen ou de la finalité. Si on parle d’un outil ou d’un système.

Peut-être un peu les deux, mais il ne faudrait pas confondre l’outil avec l’œuvre qu’on désire réaliser à travers lui.

Cette confusion doit être clarifiée car elle met en péril le début du processus de transformation de l’entreprise et sa viabilité. Il en va du succès de la stratégie, de la compétitivité de l’entreprise et donc de son avenir.

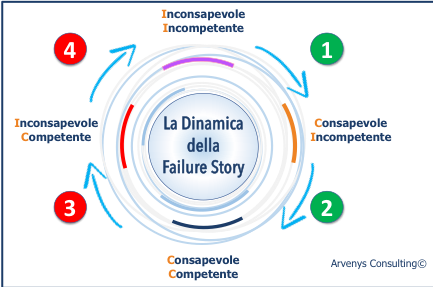

La dynamique de la “failure story”

“Savoir” ne signifie pas “Savoir-faire”.

La transformation Lean exige de la part de ceux qui doivent la conduire, un minimum de connaissances et de compétences en la matière pour concevoir et réaliser pleinement la transformation.

Souvent, la découverte des concepts du Lean vient compléter, modifier, altérer et même effacer des convictions personnelles fortement ancrées.

Ils représentent le collecteur conceptuel indispensable qui permettra de justifier les choix pour construire et gérer la nouvelle organisation.

L’humilité de reconnaître ce que l’on sait et ce que l’on ne sait pas, même si ce n’est pas évident, est toujours la base de la sagesse et la transformation Lean ne fait pas exception à la règle.

Le contraire s’appellerait inconscience, arrogance ou absurdité. Ce n’est certes pas le camp des courageux, mais plutôt des téméraires. Le camp de ceux pour qui « risquer » est le moteur qui les fait vivre. Trop dangereux !

Il semblerait facile de bien faire la distinction, mais la réalité est tout autre car les choses se présentent de manière Volatile, Incertaines, Complexes et Ambiguës (VUCA).

La conscience de savoir quoi faire et la compétence de savoir le faire sont des états de savoir et de savoir-faire qui évoluent avec le temps. Ils expliquent tant d’échecs dans les processus de conversion Lean.

Analysons le parcours de la Failure-Story » pour en comprendre les mécanismes et éviter les pièges.

1) Passer de l’état « d’Inconscient » et « d’Incompétent » à celui de « Conscient » de son « Incompétence ».

Il y a encore en France et en Europe, une génération de managers en activité, qui n’a malheureusement pas eu la possibilité d’apprendre les concepts du Lean sur les bancs de l’école.

Beaucoup de ces managers continuent de travailler avec le modèle qui a pour eux, toujours donné de bons résultats mais qui ne fonctionne plus aujourd’hui. Nombreux ont du mal à l’admettre alors qu’ils constatent dans le même temps, qu’ils ne savent pas résoudre leurs problèmes.

Aujourd’hui, avec un peu de curiosité et la possibilité d’accéder facilement à une myriade d’informations, chacun peut se faire une opinion assez précise du Lean et même approfondir le sujet.

Petit à petit, on peut se convaincre que le modèle Lean Management peut être une réponse très performante aux problématiques actuelles.

Chemin faisant, on se forge une opinion et on devient également plus conscient de ce qu’il faut pour mettre en place une organisation lean.

Les managers plus jeunes ont quant à eux, acquis une formation Lean de base à l’université ou par d’autres voies et expériences. Ils sont bien conscients que le lean è « LA » chose à faire.

Ils possèdent un certain niveau de connaissances pour la mettre en œuvre, mais ils peuvent ne pas être au fait de toutes les compétences dont ils ont besoin, ne serait-ce que pour simplement démarrer le processus. “Savoir” ne signifie pas “savoir-faire”..

En tout état de cause, pour ces deux profils de managers, partir sans une bonne préparation signifierait faire face à un voyage très risqué et probablement aussi très court.

2) Passer de l’état de « Conscient » et « d’Incompétent » à celui de « Conscient » et progressivement plus « Compétent ».

Finalement, les bonnes conditions sont réunies pour démarrer. Les premières activités apportent immédiatement des résultats significatifs et avec eux aussi l’exaltation pour l’entreprise d’avoir réalisé un grand travail et pour le manager la satisfaction personnelle d’avoir grandi en compétence.

On observe l’entreprise changer radicalement en tant qu’organisation et en tant que climat de travail.

Les premiers problèmes récurrents sont éliminés et on commence à travailler beaucoup mieux même si tout n’est pas réglé.

Tant et si bien qu’il y a encore beaucoup de secteurs en souffrance, mais les managers ont compris ce qu’il faut faire et ils commencent aussi à comprendre comment conduire le changement.

Le train du changement poursuit sa route à bon rythme et l’ambiance est frénétique. Peut-être même un peu trop.

En effet, puisqu’avec le lancement de chaque activité, naît la perspective de bons résultats, de meilleures conditions de travail, alors, beaucoup d’activités sont lancées !

Vous commencez à avoir les yeux plus grands que le ventre et vous remarquez que le temps pour terminer les activités se dilate et s’alonge. On vit une « surchauffe » de la transformation.

3) Passer de l’état de « Conscient » et « Compétent » à celui « d’Inconscient » de ce que l’on ne sait pas quoique par ailleurs, « Compétent » sur beaucoup de domaines.

Les résultats obtenus donnent l’idée que l’on a tout compris sur la façon de faire et les problèmes qui étaient considérés auparavant comme des défis majeurs deviennent aujourd’hui des activités « ordinaires ».

De lents et indécis qu’on était dans la progression, on voit aujourd’hui le train de l’amélioration rouler à bonne allure et d’une certaine manière on a tendance à oublier que c’est grâce à l’énergie qu’on a injectée qu’on peut ainsi avancer. Sans cette énergie, le train va s’arrêter. On n’a pas encore inventé la machine perpétuelle pour la transformation lean !

C’est humain : Après l’important effort déployé dans la phase initiale, on se relâche maintenant un peu en se laissant porter « dans la descente ».

Cette réflexion conduit les managers à sous-estimer la dynamique qui se présente à eux et à surestimer leurs propres forces et compétences à conduire le changement qui reste à faire. Le désir de générer de l’amélioration minimise les difficultés et laisse le champ libre à un début de « suffisance » dans ses pensées et son comportement pour ne pas dire « d’arrogance ».

À ce moment-là, beaucoup d’entre eux, après avoir passé un temps important à soutenir le processus, pensent qu’il est temps de déléguer la gestion à une autre personne souvent de rang inférieur et pouvoir ainsi, se consacrer à d’autres sujets.

Mais qu’y-a-t-il donc de plus important pour le succès de la stratégie que le succès de la transformation lean ?

Les managers découvrent un peu tard que la gestion du processus de changement ne peut pas être déléguée !

4) Passer de l’état « d’Inconscient » et de « Compétent » pour revenir à celui « d’Inconscient » et « d’Incompétent » du départ mais sur d’autres thèmes.

Arriva adesso la prova della resistenza all’usura del tempo. Le competenze per mantenere e migliorare non sono le stesse che per trasformare.

Après la phase de changement, vient l’épreuve de la résistance des gains à l’usure du temps. Les compétences pour maintenir et améliorer ne sont pas les mêmes que pour transformer.

Sans la conscience et la compétence pour maintenir les acquis dans le temps, les managers non suffisamment compétents, voient peu à peu, les performances de leur transformation s’effriter dans le temps. Pas nécessairement de manière brutale, mais plutôt au travers de petits évènements à peine perceptibles : une personne ici et là est sortie de l’entreprise sans transmettre les informations pour assurer la continuité ; des modifications de produit n’ont pas été reportées sur la documentation générant des problèmes qualité, les processus ne correspondent plus au volume de la demande ; le système kanban fonctionne de moins en moins bien ; …

L’ancien modèle qui coexiste encore dans certains secteurs de l’entreprise avec le nouveau à peine mis en place, crée beaucoup de difficultés opérationnelles tandis que d’autres processus sont encore restés tels quels.

La frénésie des résultats obtenus tend à sous-estimer le danger de la réalité et petit à petit, on redevient inconscient de son incompétence. Il manque à ces managers, une vision structurée da la gestion de la transformation et une certaine dose d’humilité pour reconnaître son incompétence.

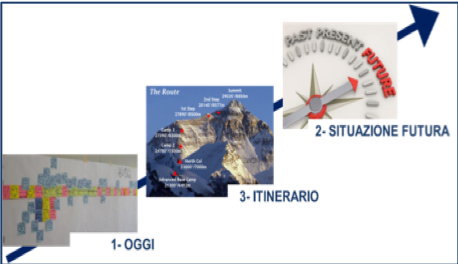

La transformation Lean n’est pas une “To-Do-List” à la Prévert, mais plutôt un itinéraire alambiqué à construire pour mettre en œuvre un système de management et d’organisation prenant en compte les flux physiques, les flux d’information, les comportements individuels et collectifs pour établir une forme d’intelligence organisationnelle. .

Pour cela, on doit établir le parcours de moindre résistance pour sa mise en œuvre.

Des aspects techniques, technologiques, culturels, organisationnels et même émotionnels sont à considérer.

Quels sont les processus à transformer ? Avec quelle priorité ?

Sur quels critères la chronologie des activités à mener a-t-il été définie ? Connait-on les conditions requises pour les démarrer sans subir des éléments inattendus ?

Les activités de transformation Lean ne peuvent pas être improvisées.. Il faut une vision et des canaux de communication pour amener tout le monde à bord.

Cette dynamique de la « Failure-Story », nous l’avons observée plus d’une fois dans de nombreuses entreprises. Elle explique pourquoi de nombreuses tentatives de transformation Lean ont échouées ou n’ont pas produit ce à quoi on aurait pu s’attendre.

Rares sont les managers qui en restent humblement à l’état de “Conscient et Compétent”, toujours prêts à apprendre, à fouiner pour éviter de tomber dans le piège de l’état “d’Inconscience et d’incompétence”.

Ce n’est pas par hasard que nous trouvons ces managers dans les entreprises qui ont su maintenir les résultats et continuer leur parcours en apprenant inlassablement.

La transformation Lean : Un processus, pas un projet.

On entend souvent dire : “Nous avons démarré un beau projet Lean…” ou bien : “Le lean c’est comme un marathon. Bien préparés, on y arrive…”. Les mots révèlent de manière inconsciente l’erreur de paradigme des personnes qui les prononcent.

La transformation Lean n’est pas un projet et encore moins un marathon.

Les deux ont en commun d’avoir un début et une fin. Le Lean n’a qu’un début. Ce serait plutôt comme un voyage exploratoire à la manière d’un Marco Polo ou d’un Christophe Colomb ou mieux encore, comme peuvent l’être l’astronomie ou la biologie.

C’est un processus et en tant que tel semblable à tous les autres processus de l’entreprise, cavec ses objectifs et ses activités, avec ses personnes à gérer et ses activités à coordonner.

Démarrer une transformation lean signifie donc structurer un processus bien pensé pour maximiser les chances de ne pas se perdre en cours de route.

Préparer le voyage de la transformation Lean

Comme tous les voyages, la « check-list » pour une bonne préparation dépend des conditions de départ ; si on part seul, si on connait un peu le « territoire » où l’on ira, si on sera accompagné d’un « guide » plus ou moins expérimenté et à partir d’où, le guide vous laissera ensuite poursuivre en autonomie.

Cela dit, le choix d’une personne qui sera consacrée à 100% au processus de transformation est certainement une bonne initiative pour une plus grande garantie de succès.

Idéalement, je pense qu’il est très important pour l’entreprise que cette personne soit choisie au sein de l’organisation plutôt que d’embaucher une nouvelle personne. Ses compétences dépendront du choix d’être accompagné ou non par des conseillers. Il est clair que si vous partez seul, cette personne devra avoir un haut niveau de connaissance des concepts avec une première expérience réussie de transformation Lean.

Confier à un jeune diplômé ou pire, à un stagiaire, le démarrage d’un processus de transformation, est la dernière chose à faire. .

La préparation du manager

Le manager chargé de la transformation doit lui aussi se préparer à affronter de nombreux obstacles et notamment la gestion des changements organisationnels, culturels, techniques et technologiques.

Il devra le faire dans les plus brefs délais car la transition est souvent une phase de grande fragilité et de complexité au cours de laquelle le “vieux monde” tente de tuer le “nouveau” qui s’appelle Lean.

Parmi les nombreuses choses qu’on doit savoir et savoir-faire, on gardera toujours à l’esprit que sa tâche de « conducteur » du processus de transformation n’est pas délégable. Le processus demande du temps, de l’engagement personnel et de la disponibilité pour rendre tangible le chemin du changement et pour soutenir les personnes impliquées surtout dans les moments de difficulté avec les risques de doute et de démotivation.

Dans un prochain article, j’expliquerai où la pensée Lean puise sa performance et j’évoquerai certaines erreurs à éviter dans l’interprétation de certains concepts Lean.

En attendant, si vous voulez approfondir le sujet, cliquez ci-dessous pour obtenir gratuitement la documentation pdf du Modèle Lean Management d’Arvenys comme nous l’avons compris et comme nous le proposons dans les entreprises avec lesquelles nous travaillons depuis plus de 20 ans maintenant.

Développé sur la base du Toyota Production System, il s’appuie sur les savoirs de grands penseurs comme Dr. W. Edwards Deming pour son approche de la qualité dans sa globalité et d’autres contributeurs importants pour le développement des talents et la gestion du savoir-faire.

Le dossier qui fait partie de la série “les 12 leviers pour assurer son Business-Continuity”. Chaque dossier contient:

- Un test rapide avec correction pour une auto-évaluation de son degré de connaissance du sujet.

- La présentation de la pensée et des principaux concepts du Lean partant du Toyota Production System.

- Les bénéfices que l’on peut obtenir par la mise en œuvre du modèle que nous proposons.

- Nos “Tips & Tricks” enrichis de commentaires pour clarifier certains thèmes propres au Lean et éviter les erreurs dans sa mise en œuvre.

- Une bibliographie documentée commentée par nos consultants.

Pour pratiquer efficacement le lean, la curiosité est une qualité à développer.