6 RÈGLES SIMPLES À ADOPTER DANS UN CONTEXTE DE PÉNURIE IMPORTANTE.

Changer la vision de la structure des coûts pour garantir les livraisons, défendre le chiffre d’affaires et la marge.

D’UNE CRISE À L’AUTRE : ON EST DANS L’ÈRE DE LA « PERMA-CRISE »

La crise mondiale qu’a déclenché la pandémie de Covid n’est pas terminée qu’une autre crise se fait déjà lourdement sentir. Elle s’est manifestée au dernier trimestre de 2021 par la pénurie de certaines matières premières et composants sensibles tels que les puces électroniques. Aujourd’hui, elle s’élargit à d’autres matières premières, composants et sources d’énergie notamment après les mesures de rétorsion inouïes et inédites prises par de nombreux pays à l’encontre de la Russie.

La crise mondiale qu’a déclenché la pandémie de Covid n’est pas terminée qu’une autre crise se fait déjà lourdement sentir. Elle s’est manifestée au dernier trimestre de 2021 par la pénurie de certaines matières premières et composants sensibles tels que les puces électroniques. Aujourd’hui, elle s’élargit à d’autres matières premières, composants et sources d’énergie notamment après les mesures de rétorsion inouïes et inédites prises par de nombreux pays à l’encontre de la Russie.

Pour les entreprises, ces mesures ont des répercussions sur les prix qui montent en flèche et sur la disponibilité des composants. Par sa soudaineté et son ampleur, cette situation rappelle celle du choc pétrolier des années soixante-dix.

COUP DE FROID SUR LA MONDIALISATION

La mondialisation se réorganise déjà autour de nouvelles règles très différentes de celles qui existaient jusqu’à présent.

La mondialisation se réorganise déjà autour de nouvelles règles très différentes de celles qui existaient jusqu’à présent.

Les autocraties et les démocraties s’éloignent les unes des autres

Des concepts comme celui de la souveraineté européenne bouleversera profondément les logiques d’approvisionnement.

Le critère de “vraie démocratie” conditionnera les implantations d’usines là où auparavant, on tournait la tête pour ne pas voir la réalité sociale et le faible degré de démocratie de certains pays.

- En période de pénurie, dans quelle mesure un système économique basé sur les flux commerciaux entre ceux qui produisent et ceux qui consomment peut-il survivre ?

- Jusqu’à quand les entreprises pourront-elles assurer les livraisons de leurs produits?

- Comment les marges vont-elles évoluer ?

- Quelles conséquences la forte inflation qui se présente va-t-elle avoir sur les consommateurs ?

Dans ce contexte, pour de nombreuses entreprises de tous les secteurs, les mois à venir seront difficiles et certains même décisifs.

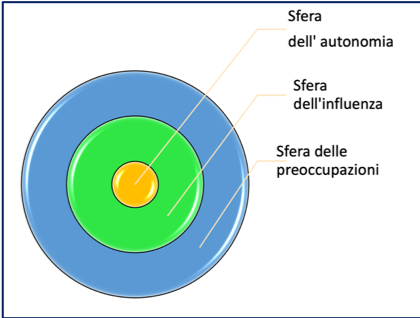

Il est clair qu’il y a une limite à tout et mon but n’est pas d’agiter la sphère des préoccupations, mais de parler de ce que les entreprises peuvent faire à l’intérieur de leurs propres sphères. Celle de leur influence (sur le marché, sur les fournisseurs) et de leur autonomie opérationnelle (décisions internes).

Il est clair qu’il y a une limite à tout et mon but n’est pas d’agiter la sphère des préoccupations, mais de parler de ce que les entreprises peuvent faire à l’intérieur de leurs propres sphères. Celle de leur influence (sur le marché, sur les fournisseurs) et de leur autonomie opérationnelle (décisions internes).

Ce bouleversement des équilibres oblige à remettre en cause d’urgence ses paradigmes, ainsi que son business model et ses façons de travailler pour surmonter au mieux la nouvelle tempête à la durée incertaine.

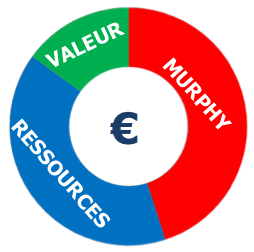

LA VRAIE VALEUR, LE VRAI COÛT

Nous avons été (trop) habitués à considérer que s’il y a un obstacle à la livraison d’un produit en raison d’un composant indisponible, on pouvait toujours livrer le produit en retard.

Dont l’impact ne se fera sentir que sur le taux de ponctualité des livraisons, et de nombreuses entreprises ne le placent pas toujours au premier rang de leurs préoccupations.

Ce raisonnement, qui est déjà en soi une grave erreur parce que « a penny lost is a penny lost… forever !»

Quelles en sont les conséquences dans un contexte de pénurie ?

6 RÈGLES POUR RÉSISTER À LA PÉNURIE

Aujourd’hui, l’absence d’un composant signifie que le produit fini ne peut pas être livré comme prévu et que les clients doivent attendre des semaines, voire des mois. Tous les clients ne sont pas prêts à subir ce diktat. Les entreprises risquent de voir de nombreuses commandes annulées et les clients se tourner vers d’autres entreprises mieux équipées ou d’autres solutions alternatives.

Règle 1 : En cas de pénurie, le critère de disponibilité du produit passe avant le prix.

Il en va de même pour les composants mis au rebut en raison de problèmes qualité. Que la cause en soit la conception, la fabrication ou le montage, un composant rejeté est un composant de moins pour le produit final et représente le risque de voir un produit final non livré ou même la commande annulée.

Règle 2 : En période de pénurie, la qualité d’un composant conditionne directement le chiffre d’affaires.

Ce qui vaut pour la vente des produits, vaut également pour les pièces de rechange. Un simple composant d’une machine, d’un ordinateur, etc… peut rendre les moyens incapables de produire les composants qui entrent dans la composition des produits.

Règle 3 : En période de pénurie, la fiabilité des moyens de production conditionne directement le chiffre d’affaires

Les entreprises pour lesquelles l’énergie représente une part importante de la structure des coûts connaissent déjà de graves difficultés, tandis que d’autres ont même décidé de suspendre temporairement ou définitivement leur activité, incapables de supporter le choc de la flambée des prix.

Règle 4 : En période de pénurie, les procédés à faible consommation d’énergie créent une différentiation majeure sur le prix.

Ce qui vaut pour l’énergie vaut également pour les matières premières : Coils de papier ou de métal utilisés de manière incomplète, chutes non optimisées, matériaux mis au rebut lors du changement de série, conteneurs qui fuient, … Ce sont tous des exemples de ressources en moins.

Règle 5 : En période de pénurie, on ne jete rien et on fait attention à tout.

J’ai vu des cas de plus en plus fréquents où des entreprises retiraient des composants manquants de produits finis en stock, parfois parce qu’ils étaient obsolètes en attendant d’être vendus ou détruits à la suite de commandes annulées, ou pour des modifications de configuration de dernière minute, factures impayées…

Règle 6 : En période de pénurie, chaque ressource est utile et peut reprendre vie sous des formes même inattendues. On fait du « Upcycling ».

LA SPHÈRE DE L’INFLUENCE

Comme vous l’avez sûrement remarqué, de nombreuses entreprises se sont « adaptées » en modifiant les configurations des produits proposés. Les constructeurs automobiles ont même complètement renoncé à certaines options haut de gamme ou ont révisé la conception des produits pour éviter l’utilisation de composants critiques.

À court terme, ces initiatives ont été largement adoptées dans tous les domaines d’activité et c’est une bonne chose, mais elle laisse perplexe quant à l’évaluation en termes de valeur essentielle qui avait été effectuée au stade de la définition du produit pour justifier la présence de ces options !

Comment évolue la perception de la valeur en période de pénurie ?

La double question de Kano revêt à cet égard autant d’importance que l’approche Jugaad qui la conforte (Frugale Innovation) ou le mouvement « Low-Tech » pour trouver des solutions au problème récurrent de la rareté des ressources naturelles.

La stratégie de développement produit est fortement remise en question. Un risque élevé de développer des produits non alignés avec les besoins des clients est élevé.

Je pense que les entreprises qui opèrent dans des pays où la pénurie de ressources est permanente, sont beaucoup plus sensibles à ces 6 règles que les pays habitués à l’abondance des ressources ou aux technologies évoluées. Non seulement ceux-ci veillent à ne rien gaspiller, mais ils conçoivent également des produits frugaux ou basés sur l’essentiel des besoins et fabriqués en minimisant l’utilisation des matériaux et le carbon-footprint.

Je suis convaincu que les entreprises des pays émergents deviennent un modèle pour nos entreprises. Le modèle de frugalité et de sobriété dans la conception des produits. Les habitudes des consommateurs vont changer fondamentalement.

La question de la sécurité des approvisionnements au sens géopolitique pèsera également de plus en plus sur les choix technologiques et sur le sourcing. Le prix ne sera plus un critère aussi hégémonique qu’aujourd’hui, d’autant plus que l’Europe commence (enfin) à penser à sa souveraineté ! Il faudra forcément revoir la structure des coûts pour mieux se rapprocher du “global cost”.

Être en mesure d’élaborer des solutions qui apportent une vraie différentiation en intégrant cette problématique est au cœur du processus de développement du produit.

Être en mesure d’élaborer des solutions qui apportent une vraie différentiation en intégrant cette problématique est au cœur du processus de développement du produit.

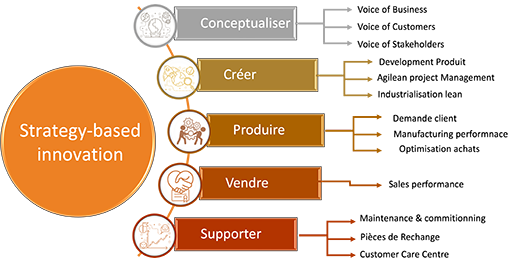

Dans notre modèle de système de gestion de la performance, nous avons développé des approches spécifiques pour aider nos clients à apporter des réponses innovantes à des questions stratégiques :

- Comment découvrir des besoins inédits à proposer aux clients avant qu’ils ne vous les exigent ou que vos concurrents les leurs proposent ?

- Comment transformer ces besoins en solutions simples, économes en énergie et en coût d’entretien, à forte valeur ajoutée pour les clients et en même temps très rentables pour l’entreprise ?

- Comment réduire de moitié le « Time-to-Market » et doubler dans le même temps, le nombre de lancements de nouveaux produits?

Pour en savoir plus, téléchargez gratuitement le fascicule de présentation du Système Lean Management.

LA SPHÈRE DE L’AUTONOMIE OPÉRATIONNELLE

Lorsque rejeter un composant défectueux qui vaut quelques euros signifie encourir le risque de lourdes pénalités ou de perdre une commande de dizaines ou de centaines de milliers d’euros, les entreprises devraient se montrer encore plus exigeantes vis-à-vis de la qualité.

Non seulement les problèmes de qualité liés à la production, mais aussi ceux qui naissent d’une conception insuffisamment fiable ; par un processus de production dont les moyens ne possèdent pas la capability nécessaire ou par une organisation basée exclusivement sur le contrôle final.

Le défi est de parvenir à une meilleure maîtrise des processus. Pour y arriver, il est nécessaire d’élever le niveau d’exigence.

Il faut être déterminé à appliquer dans le temps, un concept fondamental qui fait la force du Lean Management :

« NE PAS ACCEPTER, NE PAS CRÉER, NE PAS TRANSMETTRE UN DÉFAUT »

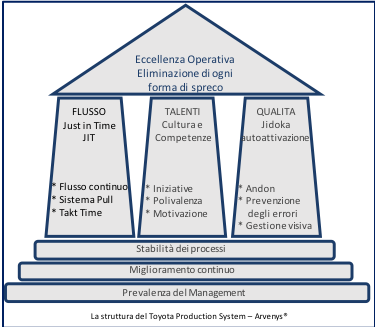

C’est ce qui nous a poussé à placer ce concept au coeur du pilier «JIDOKA» pour notre modèle de système de gestion de la performance.

C’est ce qui nous a poussé à placer ce concept au coeur du pilier «JIDOKA» pour notre modèle de système de gestion de la performance.

On notera d’ailleurs, que les six règles déjà énumérées sont également directement liées au pilier de la qualité.

Posons-nous la simple question : que se passerait-il si nous appliquions strictement ce concept d’auto-qualité :

- A son propre travail au quotidien ?

- Au processus dont on est responsable ?

- A la fonction à laquelle on appartient ?

- A toute l’entreprise et à tous les niveaux ?

L’erreur de beaucoup est de considérer que ce concept soit purement théorique et ne trouve donc pas d’application pratique. Ceux qui le pensent, et il y en a, devraient réfléchir et reconsidérer d’urgence leur point de vue. Beaucoup on déjà commencé à le mettre en pratique. Je ne dis pas qu’ils y sont arrivés. C’est un processus sans fin. Mais ils ont courageusement commencé le « voyage » !

Pour en savoir plus, téléchargez gratuitement le fascicule de présentation du Système Lean Management.

Cela dit, toutes les initiatives ne sont pas nécessairement bonnes. Des pénuries sont délibérément le fait des mouvements de masse dans la crainte de manquer et des stratégies spéculatives des vendeurs et des acheteurs.

Par conséquent, considérer la spéculation comme faisant partie de la sphère des préoccupations est pour moi une erreur. Pour les acteurs économiques, c’est le fameux effet Forrester (bullwhip) bien connu de ceux qui ont joué au « beer game ».

FAIRE PLUS ET MIEUX AVEC MOINS DE TOUT

Lorsque vous travaillez constamment à réduire les gaspillages et les écarts par rapport à ce qui est attendu, vous augmentez le contrôle de vos processus.

Lorsque vous travaillez constamment à réduire les gaspillages et les écarts par rapport à ce qui est attendu, vous augmentez le contrôle de vos processus.

Lorsque vous augmentez le contrôle des processus, vous augmentez votre résilience face à la rareté des materiaux.

On voit alors croître la sphère de sa propre autonomie et de son influence, tandis que celle des préoccupations tend à se réduire.

C’est l’un des “secrets” pour être durablement performant. Pour être prêt à repousser les limites imposées par les imprévus.

C’est l’essence de notre travail auprès des clients. C’est le cœur de notre modèle de gestion de la performance.

Si vous souhaitez approfondir le sujet, cliquez ci-dessous pour obtenir gratuitement le fascicule « Modèle Lean Management » tel que nous l’avons compris et tel que nous le proposons dans les entreprises avec lesquelles nous travaillons.

Nous l’avons développé sur la base du Toyota Production System et de grands penseurs comme Dr. W. Edwards Deming pour son approche de la qualité dans sa globalité et d’autres contributeurs importants pour le développement des talents et la gestion du savoir-faire.

Cette documentation pdf « Modèle Lean Management » vous offre :

- Un auto-test rapide avec une correction pour une évaluation de votre degré de connaissance du sujet.

- Présentation de la pensée et des principaux concepts de Lean à partir du Toyota Production System.

- Les avantages qui peuvent être obtenus par la mise en œuvre du modèle que nous proposons.

- Nos “Trucs et Astuces” enrichis de commentaires pour clarifier certains thèmes propres au Lean et éviter les erreurs dans sa mise en œuvre.

- Une bibliographie documentée et solide commentée par Arvenys.

Dans cette période très incertaine, des décisions rapides sont nécessaires et “Failure is not an Option”. Découvrez comment notre modèle de gestion de la performance et ses méthodologies peuvent aider votre organisation à résister à cette période de forte pénurie en mettant en question les produits, les processus, les logiques de chaîne d’approvisionnement et l’organisation générale.

Téléchargez gratuitement la documentation du Système Lean Management

“More is in Us”